|

Важнейший станок "деревянного" моделиста Хочу поделиться с коллегами своими мыслями о универсальном шлифовальном станке, без которого невозможно быстро и качественно выполнять большой объем работ по созданию моделей из дерева. Хочу отметить, что идея этого станка вызревала постепенно в процессе постройки моей первой модели.

Первоначально я сам себе выставил следующие техусловия:

Необходимость регулировать частоту вращения сразу определила тип двигателя - коллекторный. В загашнике нашелся коллекторный двигатель от полотёра - 220в, 10000 об\мин, вал в резьбой М8, мощные шарикоподшипники. Была подобрана готовая втулка с резьбой М8 и фланцем, из 10 мм фанеры склеен диск. Для фиксации стандартных шлифкругов на диск наклеена текстильная застежка (<липучка>). И начались эксперименты, в ходе которых выяснилось, что:

Для решения этих проблем был изготовлен простейший регулятор мощности на симисторе, что позволило регулировать обороты от 0 до максимума. Теперь стало возможным подбирать оптимальный режим работы. Вроде, проблема решена, но приходилось постоянно одной рукой держать деталь, а другой <газовать>, компенсируя падение оборотов при увеличении нагрузки. Конечно, постепенно можно приспособиться, но внимание постоянно концентрируется на двигателе, а не на детали. В общем, вариант был отвергнут. Следующим шагом стала идея автоматической регулировки частоты вращения при изменении нагрузки. Идея прекрасная, но как ее реализовать? Все известные схемы довольно сложные и громоздкие, даже для радиолюбителя с 30-летним стажем, коим себя считаю. И тут где-то на бескрайних просторах И-нета попалась схема управления двигателем автоматической стиральной машины. Вот где решение! Ведь в стиральной машине коллекторный двигатель переменного тока и система автоматического регулирования, и, самое главное, все было реализовано на одной(!) микросхеме (TDA1085C), специально разработанной для такого применения. Единственная проблема - у стиральной машины в двигателе есть таходатчик, в полотёре нет. Пришлось вспомнить старую схему стабилизатора частоты двигателя - на валу закреплена шестерня, а вплотную к ней магнитная головка от магнитофона. При вращении шестерня возбуждает в головке ЭДС с частотой, пропорциональной частоте оборотов и количеству зубьев шестерни. Осталось этот сигнал усилить и подать на схему от стиральной машины (см Рис.1).

Рис.1 Блок-схема системы стабилизации частоты вращения

Принципиальная схема блока опубликована в статье Блок управления коллекторным двигателем с обратной связью по частоте После завершения теории переходим к описанию конструкции. Станок состоит из базового блока-привода и насадок к нему для выполнения различных операций.

Собственно весь процесс изготовления детали состоит в ее выпиливании лобзиком с запасом 1-2 мм, а затем точной подгонке на шлифовальном станке.

В заключение хочу отметить , что потраченное на изготовление станка время (у меня ушло около 2-х месяцев работы по 2-3 часа в день) оправдало себя полностью. Время изготовления деталей для модели значительно сократилось, повысилось качество работы, после работы практически отсутствует пыль (кстати, извлеченная из пылесоса пыль - прекрасная основа для шпаклевки). Система автоматического регулирования скорости вращения двигателя работает надежно и устойчиво, станок эффективно <грызет> дерево, при этом не допуская горение и обугливание древесины. ©Игорь Капинос, 2005

|

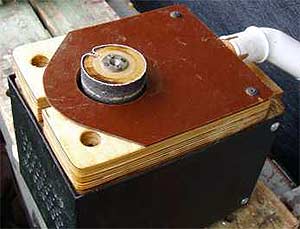

Базовый блок.

Вид со лицевой стороны. Сюда крепятся насадки. Для точной посадки насадок служат

два штифта.

Базовый блок.

Вид со лицевой стороны. Сюда крепятся насадки. Для точной посадки насадок служат

два штифта. Базовый блок.

Вид с обратной стороны. Здесь расположены выключатель, регулятор оборотов и

разъем для подключения пылесоса, позволяющий производить включение пылесоса

синхронно со станком.

Базовый блок.

Вид с обратной стороны. Здесь расположены выключатель, регулятор оборотов и

разъем для подключения пылесоса, позволяющий производить включение пылесоса

синхронно со станком. Базовый блок

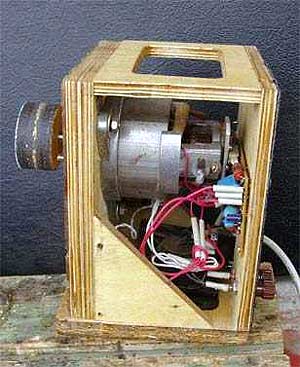

со снятой крышкой. Т. к. двигатель часто работает в нештатном режиме (малые

обороты при большой нагрузке), он может перегреваться, поэтому внизу установлен

вентилятор от компьютера, а сам блок имеет вентиляционные отверстия вверху и

внизу. Блок изготовлен из 10 мм фанеры , <моторама> склеена из 2-х

слоев.

Базовый блок

со снятой крышкой. Т. к. двигатель часто работает в нештатном режиме (малые

обороты при большой нагрузке), он может перегреваться, поэтому внизу установлен

вентилятор от компьютера, а сам блок имеет вентиляционные отверстия вверху и

внизу. Блок изготовлен из 10 мм фанеры , <моторама> склеена из 2-х

слоев.

Основные рабочие инструменты, склеены из 10 мм

фанеры. Окончательная обработка производилась прямо на валу двигателя, что

позволило достичь минимума вибрации и биений. Для посадки на вал двигателя

служат стальные втулки с фланцем с резьбой М8, зафиксированные эпоксидным клеем

и шурупами.

Основные рабочие инструменты, склеены из 10 мм

фанеры. Окончательная обработка производилась прямо на валу двигателя, что

позволило достичь минимума вибрации и биений. Для посадки на вал двигателя

служат стальные втулки с фланцем с резьбой М8, зафиксированные эпоксидным клеем

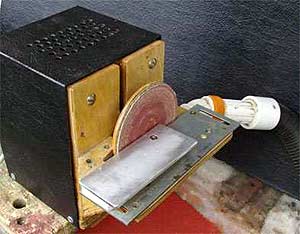

и шурупами. Насадка №1 для работы с диском. Столик из 3 мм

стали, под диском сформирована полость, которая сообщается с патрубком пылесоса

и служит для эффективного удаления пыли во время работы. Вертикальная щель в

основании насадки позволяет снимать ее, не снимая диска.

Насадка №1 для работы с диском. Столик из 3 мм

стали, под диском сформирована полость, которая сообщается с патрубком пылесоса

и служит для эффективного удаления пыли во время работы. Вертикальная щель в

основании насадки позволяет снимать ее, не снимая диска. Для

работы с мелкими деталями служит съемный дополнительный столик.

Для

работы с мелкими деталями служит съемный дополнительный столик. С

помощью дополнительной направляющей можно под определенным углом обрабатывать

торцы реек.

С

помощью дополнительной направляющей можно под определенным углом обрабатывать

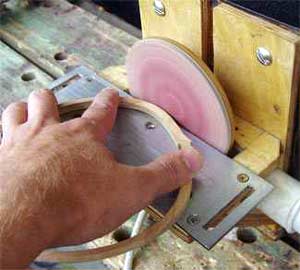

торцы реек. Так можно

калибровать не очень тонкие (более 5 мм) рейки.

Так можно

калибровать не очень тонкие (более 5 мм) рейки. Пример работы.

Деталь выпиливается с некоторым запасом, а потом ее размеры точно подгоняются на

станке.

Пример работы.

Деталь выпиливается с некоторым запасом, а потом ее размеры точно подгоняются на

станке. Насадка №2 для

работы с барабаном. Предназначена для изготовления реек и шпона. Столик из 3мм

стали правым концом закреплен на петле , левый опирается на винт, позволяющий

регулировать толщину выходного материала 0-30 мм. Пружина выбирает люфт и не

дает винту поворачиваться от вибрации. Заготовка подается слева. Барабан шириной

40 мм закрыт кожухом с патрубком для пылесоса. При установке на барабан

шлифшкурки №80 позволят снимать до 4 мм за проход.

Насадка №2 для

работы с барабаном. Предназначена для изготовления реек и шпона. Столик из 3мм

стали правым концом закреплен на петле , левый опирается на винт, позволяющий

регулировать толщину выходного материала 0-30 мм. Пружина выбирает люфт и не

дает винту поворачиваться от вибрации. Заготовка подается слева. Барабан шириной

40 мм закрыт кожухом с патрубком для пылесоса. При установке на барабан

шлифшкурки №80 позволят снимать до 4 мм за проход. Пример работы с насадкой.

Пример работы с насадкой. Насадка №3

предназначена для обработки деталей произвольной формы. Под пластиковой крышкой

сформирована полость с присоединенным патрубком для пылесоса. Всасывание пыли

происходит через кольцевую щель вокруг барабана. Насадка очень помогает при

изготовлении шпангоутов , бимсов и т. п.

Насадка №3

предназначена для обработки деталей произвольной формы. Под пластиковой крышкой

сформирована полость с присоединенным патрубком для пылесоса. Всасывание пыли

происходит через кольцевую щель вокруг барабана. Насадка очень помогает при

изготовлении шпангоутов , бимсов и т. п. Пример

работы с приставкой.

Пример

работы с приставкой.

Столик

изготовлен из 10мм фанеры, область вокруг пилки и в месте крепления к лобзику

усилена алюминиевой 3мм пластиной, остальное пространство заполняет

пластик.

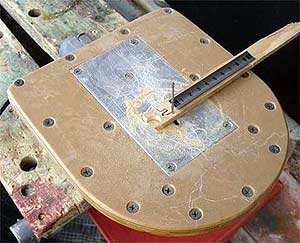

Столик

изготовлен из 10мм фанеры, область вокруг пилки и в месте крепления к лобзику

усилена алюминиевой 3мм пластиной, остальное пространство заполняет

пластик. Увеличенный

фрагмент предыдущего фото. Показаны возможности реза узкой пилкой, у которой

закруглена задняя кромка. Ширина пропила около 1,5

мм.

Увеличенный

фрагмент предыдущего фото. Показаны возможности реза узкой пилкой, у которой

закруглена задняя кромка. Ширина пропила около 1,5

мм.