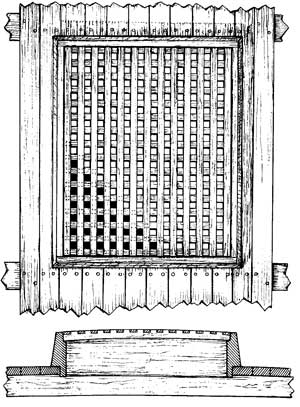

Типовая конструкция съемного рустера.По данным J.Boudriot , ширина реек рустеров и промежутков между ними составляла 2 - 2(3/4) дюйма (54-74 мм) .

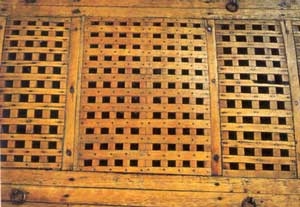

Так выглядели рустеры на реальных судах

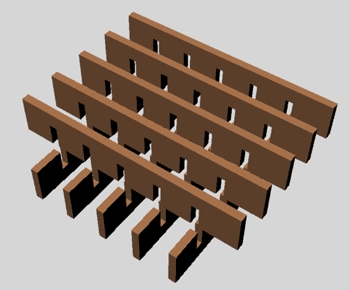

А так выглядят рустеры на старинной модели

Рустерные решетки на модели

Рустерные решетки , или рустеры , состояли из продольных и поперечных реек, укрепленных в раме. Они применялись на парусных судах для вентиляции и освещения нижних палуб, причем могли быть в виде съемных крышек люков или фрагментов палубного настила. Также по типу рустеров выполнялись платформы марсов , гальюнов , переходных мостиков, рыбины шлюпок,поэтому моделисту часто приходится сталкиваться с изготовлением решеток для своих моделей.

|

Типовая конструкция съемного рустера.По данным J.Boudriot , ширина реек рустеров и промежутков между ними составляла 2 - 2(3/4) дюйма (54-74 мм) . |

|

Так выглядели рустеры на реальных судах |

|

А так выглядят рустеры на старинной модели |

Известно несколько способов изготовления рустеров для модели. Самый известный – сборка из «гребенок , но он не лишен недостатков :

Точность изготовления гребенок должна быть высокой , иначе решетка не соберется.

В мелких масштабах необходимо использовать твердое прочное дерево , например самшит, иначе зубья гребенки во время сборки легко отламываются. При использовании относительно мягких пород дерева приходится делать зубья шире ( очень часто такое решение применяют изготовители наборов) , но при этом теряется пропорциональность . На такой решетке

и в штиль стоять опасно :)

|

Можно поступить иначе – вырезать решетку из деревянного бруска , например ,так : выполняются продольные пропилы на глубину примерно 2/3 |

|

В пропилы вставляются временные планки с толщиной , равной ширине пропила |

|

Выполняются поперечные пропилы на глубину примерно 1/2 , временные планки извлекаются |

|

Вклеиваются постоянные поперечные планки. Лучше всего просто плотно вставить планки , а потом пропитать всю конструкцию лаком. |

|

Удаляется нижняя часть конструкции ( помечена красным ) .Лучше всего просто сошлифовать. |

|

Полученная решетка выглядит лучше, но требования к твердости дерева то же ,что и для гребенок , иначе много зубцов отломится при сборке |

|

Как альтернативный вариант , исключающий отламывание зубцов , можно применить следующий способ: подольные и поперечные пропилы делаются с разных сторон бруска на глубину примерно 2/3 |

|

Вклеиваются поперечные планки |

|

Удаляется верхняя часть конструкции ( помечена красным ) |

|

Готовый результат |

|

Для моделей мелких масштабов больше подойдет метод имитации решеток. В бруске с шагом , равным шагу решетки сверлятся отверстия. Для обеспечения равномерного шага необходимо пользоваться кондуктором |

|

Черырехгранным пробойником пробиваются прямоугольные отверстия. Чтобы не расколоть заготовку , брусок лучше взять бОльших размеров , а после пробивки обрезать. |

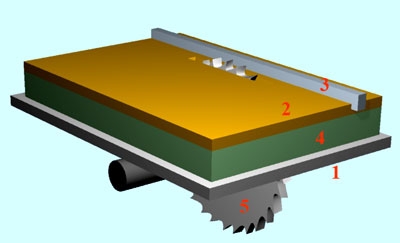

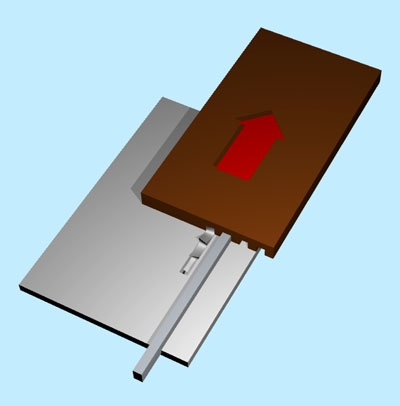

И в заключение немного о несложном приспособлении для прорезания параллельных пазов. Оно необходимо при использовании всех способов , кроме последнего. Конструкция его очень проста

По размеру рабочего стола (1) циркулярки изготавливается накладка (2) из фанеры или текстолита. В накладке прорезается щель для фрезы (5) и паз для направляющей (3). Щель и паз можно прорезать самой фрезой, они должны быть строго параллельны. Направляющую лучше изготовить из мягкого металла и вклеить в паз. Толщина фрезы и направляющей , а также промежутка между ними должны быть одинаковы и соответствовать выбранному масштабу. Для регулировки глубины прорезаемого паза служит прокладка (4) , для удобства регулировки ее можно сделать многослойной. Всю конструкцию перед началом работы необходимо прижать к рабочему столу струбцинами или предусмотреть фиксирующие винты. Еще раз обращаю внимание на необходимость строгой параллельности фрезы и направляющей , иначе пазы будут не параллельны , а пойдут веером.

Собственно процесс прорезания пазов прост

- прорезается первый паз , при этом заготовка упирается краем в направляющую

- прорезается второй и последующие пазы , при этом заготовка одевается на направляющую предыдущим пазом.